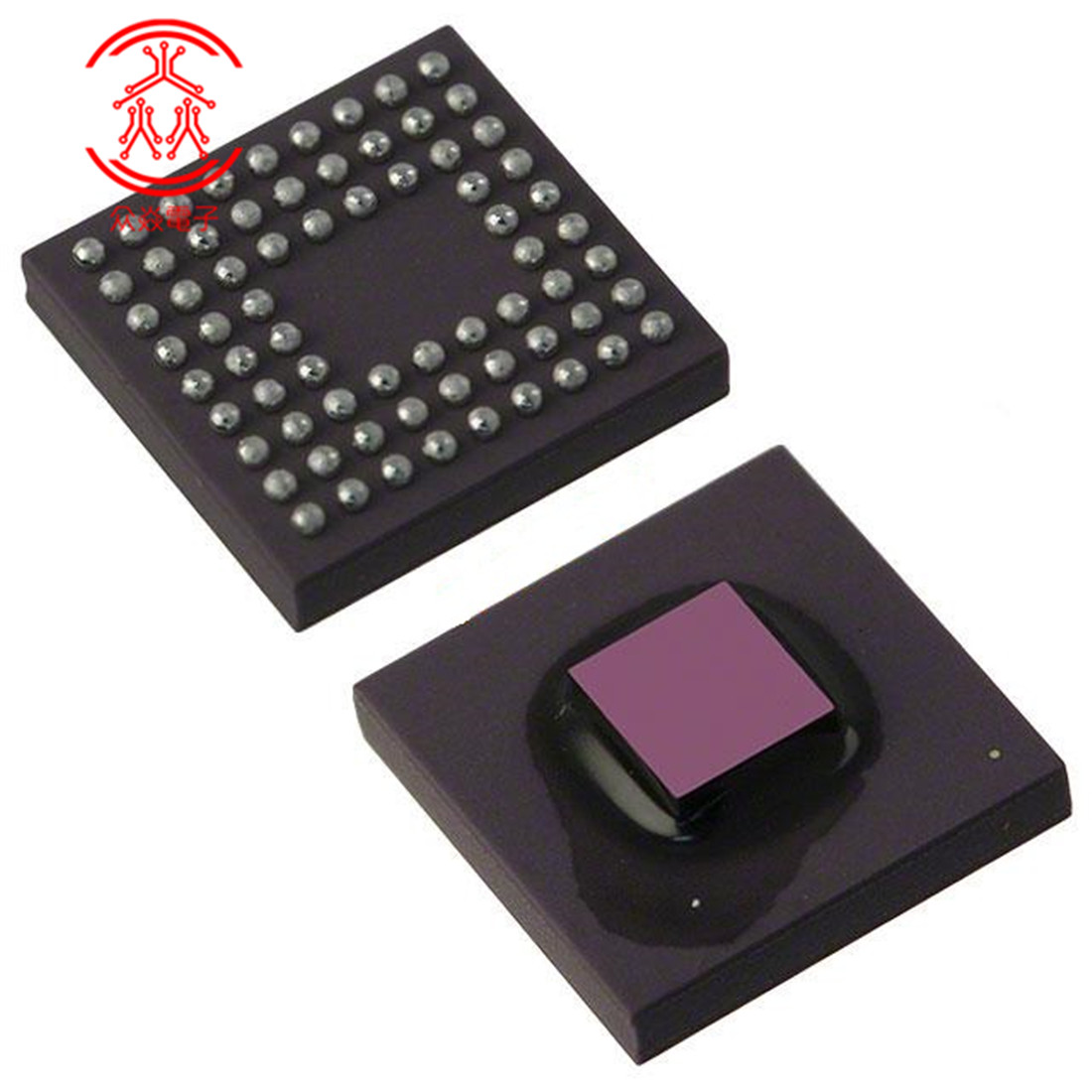

为解决BGA封装器件的电装问题,通过对CBGA器件进行焊接,对焊点质量和可靠性进行分析和评价,确认器件装联工艺的可行性和适用性,摸索可靠的工艺方法,使其应用于航空电子产品的生产中。CBGA焊接是个复杂的工艺过程,其在SMT贴片加工厂中需要关注的环节较多,其中包括:焊盘设计、焊膏量的控制、SMT贴片精度要求、BGA器件焊接方法、温度曲线、焊接界面表面状态的选择等,下面将分别做研究。

1、焊盘设计

BGA封装器件的焊盘,节距大于等于0.8mm的,一般采用双盘结构,通过连接盘实现互连,连接盘位于4个焊盘的中间位置;节距小于0.8mm的,一般采用HDI工艺实现互连。所有的连接盘和导线,均应采用阻焊膜进行覆盖。

所有过孔盘及走线,均应用阻焊膜覆盖,不能露铜;两个焊盘中间走线的数量一般由电气性能和PCB生产工艺决定。焊盘尺寸设计原则:根据引脚尺寸确定焊盘尺寸,使两者相匹配。

2、焊膏量的控制

在BGA焊接过程中,丝印焊膏量的多少、丝印焊膏的质量都将对焊接质量、焊接的可靠性起到重要的作用,焊膏不仅保证CBGA器件封装在Z轴方向上的误差,同时要保证焊点有足够的强度,焊膏量少,如果不能弥补器件管脚Z轴误差,将会将会出现影响某些焊点强度,严重情况下,在温度交变过程在器件引脚与焊点处出现焊点开裂。焊膏量过多,焊接后在易出现桥连,导致焊接失败。焊膏量过多,焊接后在易出现桥连,导致焊接失败。根据所选器件,焊膏选择常用的Alpha公司RMA9086三号粉。印刷网版厚度采用0.15mm,焊接后没出现桥连,认为丝网印刷过程得到了质量控制。

3、SMT贴片

利用返修工作台进行器件贴装,返修工作台正常的SMT贴片加工过程可以利用双向光学认证系统,对焊料柱和焊盘进行同位对中,从而更有效地满足器件SMT贴片后的精度要求。满足器件引脚与焊盘贴装后在X、Y方向上的最大允许偏差小于25%的要求。

剩下的四个环节将在《CBGA器件组装工艺研究(下)》中说明。