随着手机技术的快速发展,大陆地区EMS不时传出严重的缺工问题,其次是工业4.0让EMS厂追求自动化的需求日益高涨,所以现在很多原本还不一定可以过SMT制程的零件,它们也都被要求零件要符合走PIH的制程。

1、在零件的底下或是旁边点红胶

其实早期的SMT生产线,点胶机是必备的设备,因为点过胶的SMD零件可以拿去过波峰焊,不过现在大部分的SMT线几乎都沒有这个设备了。如果沒有点胶机,就必须使用人工手动来点胶,个人不太建议人工,因为人工作业除了耗费人力及工时外,品质也较难管控,因为一不小心就会碰到其他已经贴片好的零件, 如果有机器点胶机品质当然比较好管控。

点红胶的目的是要将零件粘着在电路板上,所以红胶一定要点在电路板上面,并且沾粘住零件,然后过回焊炉,利用回焊炉的高温将红胶固化,这种红胶属于不可逆胶,无法再经由加热软化。

如果红胶要点在零件的下方,点胶作业必须在电路板印完锡膏后马上点上去,然后再将比较重的零件覆盖在其上面。要注意的是,红胶点在零件下方会有撑起零件的风险,所以一般都是比较重且大的零件才会这样作业。

另一种点胶作业会点在零件的侧边,这个必须等锡膏印刷完毕及零件放到固定位置以后才能作业,如果不小心会有碰掉零件的风险,所以一般会使用于PIH的零件。

如果使用机器点胶于侧边的话,必须精准控制胶量及点胶位置,将胶点于零件的边缘,然后用贴片机的吸嘴轻压零件至固定深度,以确保零件沒有浮高的风险。

现在因为机器人技术的进步,很多早期点胶不易控制的项目都可以有解決方案,众焱电子就看过使用简单的机器手臂来架在SMT流线上做点胶的解決方案,费用也不会很贵,提供有需要做点胶制程的朋友,当然,这个只适合少量的点胶作业。

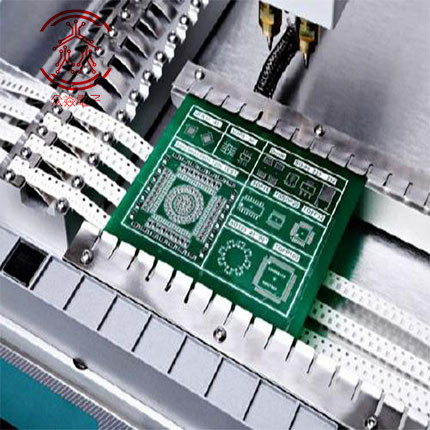

2、使用过炉载具/托盘

过炉载具可以设计成肋条刚好支撑住较重的零件位置,这样比较重的零件在过二次回流焊时就不易掉落。但是过炉载具的费用不便宜,而且载具全部数量排起来要大于回焊炉 (reflow oven)的长度,也就是要计算回焊炉內同时有多少片板子行走其间,还要加上缓冲及备品,全部加起来沒有三十个也有二十个,可能还要更多,所费不眥。

另外,过炉载具因为需要承受多次重复经过回流焊的高温,所以一般会采用金属材质或特殊耐高温的塑料制成。还有一点需要特別提醒,使用Carrier会需要多一个人工成本,把板子放到Carrier上面要人工,载具回收重复使用也要人工。

其次,使用载具可能会有造成融锡状況变差的风险,因为这个过炉载具通常都是金属材质,面积大容易吸热,会造成温度上升不易的风险,所以调炉温的时候一定要连过炉载具一起量测,还有载具应该尽量把沒有用到的肉偷掉,只要确保载具足夠支撑不变形为原则就可以了。

剩下的两种方法会在《SMT二次回流焊时避免第一面零件掉落的解决方法(下)》中为大家讲解。