在印制电路组件的装焊中,需要使用胶粘工艺是在元器件两面混装的组装情况下。因为混装时(THT、smt两种技术的混装)一般需要PCB一面是载流焊接,另一面是波峰焊接。当采用波峰焊接工艺时,在THT元器件的焊接面安装有一些表面片式元件,如果没有能耐一定热量的胶将这些器件粘住,在THT元器件的焊接面过波峰炉时,这些器件在它们被焊接的同时就会掉到锡炉里,因此,必须在smt贴片焊接前将它们粘住,并固化,这就是胶粘工艺。接下来,众焱电子小编就来详细的讲解分析一下。

一、贴片胶的黏结

贴片胶是应用于表面组装的特种胶粘剂,又称为表面组装用黏结剂。使用贴片胶的常用工艺有热固化、光固化。

1、热固化:当贴片胶点胶并装贴上smt表面元器件后,印制电路组装板经过再流炉时,在再流温度作用下,加热而固化的过程。

2、光固化:当贴片胶点胶并装贴上表面元件后,印制电路组装板经过再流炉时,由再流炉产生的UV光加热而固化的过程。

无论采用哪种固化工艺方法,固化温度曲线的设定应根据胶水的类型而定。

在对smt表面器件黏结时,无论采用设备印刷工艺还是手工滴涂方法,均应充分注意贴片胶对温度的敏感性。要选用适合的器件、基板,以及满足波峰焊接温度的材料。smt贴片打样厂家在实施时贴片胶应避免印、滴在焊盘上,正确的点胶工序过程控制和管理,对确保点胶质量关系重大。

二、粘贴位置及胶量要求

滴涂或印刷的胶滴位置应与固化方法和焊接条件相匹配。固化后元器件应完全覆盖胶滴。

黏结剂不能流出元器件的底面,胶的厚度不能高于印制电路板面的0.4mm。对于大的元器件(如SOP、PLCC),可涂布数滴贴片胶。片式元件的胶滴位置应在元器件安装中部。

胶滴尺寸大小取决于贴装的元器件类型。例如,元器件与基板的间距、元器件结构和尺寸、器件的引脚底部与器件壳体之间离开的高度等因素。

点胶量的大小取决于点胶设备或注射胶管的胶嘴直径(指点胶嘴嘴孔的直径)。考虑到表面组装元器件的尺寸大小,所选用的点胶嘴直径都应比元器件尺寸要稍小,这样点涂的胶量才会小于两个焊盘之间的距离。

三、元器件胶粘工艺的判定条件

对于smt表面组装元器件的胶粘工艺判定条件,下面以图示的方法进行判定。

1、片式元件和小外形器件的胶粘工艺判定条件

1)合格的胶粘要求应具有以下特点:

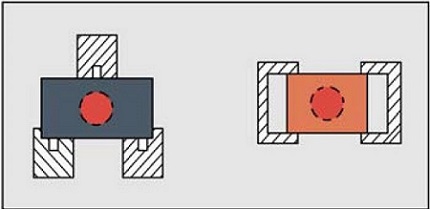

胶滴居中,视为优良,如图2所示。

2)合格情形

胶滴虽然不如上图那样正中,稍有一些偏置,但尚未接触到焊盘,也未接触到元器件的焊端,这种情况应该是可以接受的,视为合格,如图3所示。

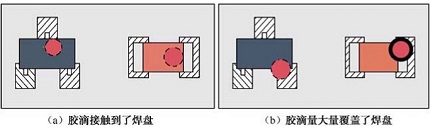

3)不合格情形

不合格的情形是胶滴已接触到了焊盘,或胶滴量大量覆盖了焊盘。这样的点胶会对焊点形成不利的影响,焊盘的位置被胶“污染”了,焊料就不会形成合格焊点,这种情况应该视为不合格,如图4所示。

2、对封装壳体较大的元器件其点胶位置及胶量的工艺判定条件

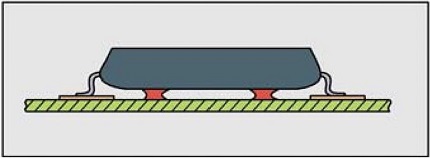

1)对于封装壳体较大的元器件,可以在元器件底部点两点或两点以上的固定胶。一般以对称点进行固定,这样元器件比较牢靠,胶滴的直径等于贴装元器件之前涂布到基板上的胶滴的直径,这样的胶量视为优良,如图5所示。

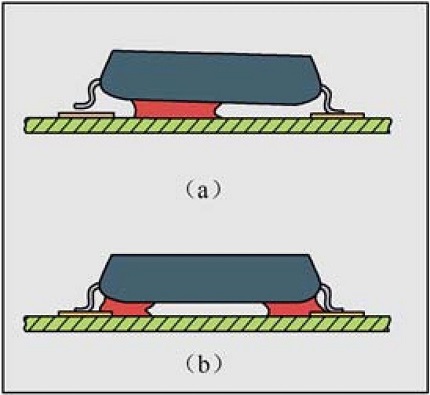

2)如果胶滴顶部的直径小于底部直径,这种胶量就偏少了一些,但点胶位置正确,并且胶量够用,不会使元器件在过波峰焊接时掉下来,这样的胶量应该是可以接受的,视为合格,如图6所示。

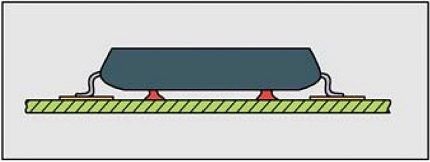

3)与图6相比较,点胶的量偏多一些,但是点胶的位置是正确的,并且胶料没有沾污到焊盘和引脚上。这样的点胶位置与胶量应该是可以接受的,视为合格,如图7所示。

4)胶量太多贴装力度不平衡,会使元器件引脚一边翘起与焊盘接触不上,或胶量太多沾污到了焊盘上,这两种情况的点胶都是不合格的,如图8所示。

广州众焱电子有限责任企业www.gz-smt.com,是一家专业从事SMT贴片加工、DIP常见加工、PCBA包工包料、PCB线路板制造的企业,拥有多年的电子加工经验,以及先进的生产设备和完善的售后服务体系。企业的SMT贴片加工能力达到日产100万件,DIP插件加工产能为20万件/日,能够给你提供优质的电子加工服务。