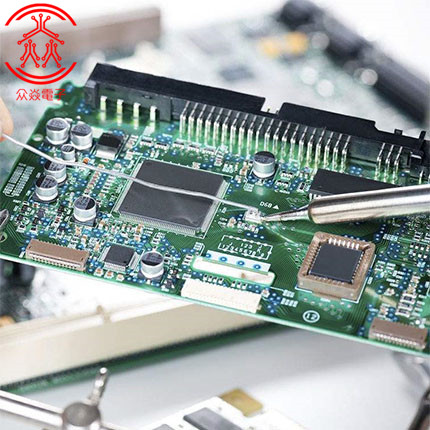

当今世界上在印制电路板方面产生了许多高水平的测试策略,我们要围绕整个产品的生命周期,考虑了产品制造的每个过程所实施的主要测试策略的优点与缺点,上市时间、批量生产时间和能获得利润时间,以及怎样改变测试策略以适应产品在生命周期不同阶段的特征,一殷而言,大多数情况下,采取组合综合测试策略是正确的,但不同测试策略对不同的产品所处阶段是最优的。在本文中,众焱电子小编主要讲解smt贴片打样企业在板级电路组装中采用组合测试策略的原因。

1、板级电路现状

现在的PCB在双面有SMC时是非常复杂的,常常有细导线图形和超距细间距IC(引脚中心间距为20mil即0.5mm),同时器件封装技术也日趋先进,外形趋向于裸芯片大小,BGA已经非常普遍了,CSP和smt倒装片技术也有所应用,分文元件也向0402发展,而且PCB设计工程师为了追求高频率,往往不设置测试焊盘,以免影响板子的特性,射频模块的安装在回流焊之前,使得在该模块之下的某些元器件不能进行光学检查。

2、电接触能力受限

大多基于针床夹具以得到每一个电气接点发现制造缺陷,然而超细间距器件、双面SMT组装板和射频特性模块的应用,使得电气接触不可能达到100%,对一些板子类型,如蜂窝电话电路板,其可接触性仅为50%,又如对于0402的元件,其测试焊盘和过孔的尺寸设计将会大于元件本身,从而可以理解今后的PCB上不可能100%的进行电接触性测试。

3、光学检测受限制

同样由于超细间距器件的应用,光学检查也受很大程度的限制,BGA下的焊点,CSP和倒装片不能进行人工光学检查或自动光学检查(AOI),RF模块下的器件或焊点同样不能实施光学检查。

4、焊点数量多

应用小形封装器件、数量多,造成板子上的焊点和电气连接点的增加,同时牵扯着两个重要的因素,一是适应多焊点板子的测试设各所用的测试针床越来越昂贵,例如一个6000结点的针床夹具要花费5000美元:二是具有多的焊点和器件的板子,没有任何缺陷简直不可能,举个例子,某PCB有15000个焊点,若要达到一般的缺陷率达100PPM水平,PCB的通过率将只为22%,从另一个角度而言,几乎每块板子都需要进行修复和重新测试。

广州众焱电子有限责任企业www.gz-smt.com,是一家专业从事SMT贴片加工、DIP常见加工、PCBA包工包料、PCB线路板制造的企业,拥有多年的电子加工经验,以及先进的生产设备和完善的售后服务体系。企业的SMT贴片加工能力达到日产100万件,DIP插件加工产能为20万件/日,能够给你提供优质的电子加工服务。