在组装工艺中,通常使用一种配有贴装机的专用倒装片组装生产线,这种贴装机价格相对较高、速度也较慢,贴装速度为每小时2,000到4,000个元件。如果有表面贴装元件,那么就需要第二条smt贴片组装生产线。这样的组装工艺不仅成本高而且也很复杂,还需要更多的场地。接下来你,众焱电子小编将接着《smt高速贴装晶片级器件》一文中的内容继续讲解分析。

3、不再需要预先封装

在倒装片技术中,不需要对元件进行预先封装(特殊用途除外)。于是研制了通用直接芯片进料器,使得smt贴装系统可以用半导体进料技术,从晶片上把芯片送去贴装。因此,不需要后道半导体封装工艺,从而达到节约的目的。

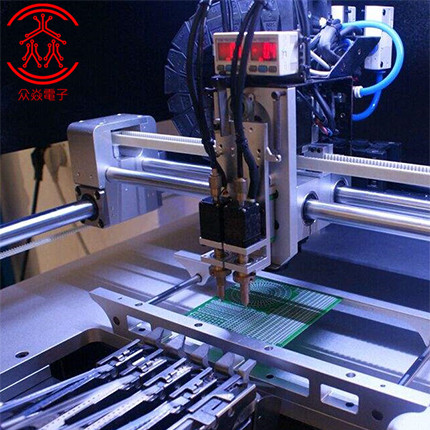

使用这种供料技术,在生产线的最前面把电路板装到进料器上。在这道工序按照要求一块接一块地把电路板送进去。然后,把电路板送往丝网印刷机,把助焊剂和粘合剂(焊膏或环氧树脂)印刷上去。接着,电路板进入smt贴装系统,把电路板固定住,同时,视觉系统找到参考基准,以便准确地贴装元件。视觉系统找到基准后,拾取头就移动到进料器上取出元件,吸在拾放头的吸嘴上,再把元件准确地贴在电路板上。当所有元件都贴装完成,就把电路板送到再流焊炉里进行再流焊接。

4、一步完成电路板加工

既然芯片进料器已经完全整合到smt贴片打样或加工生产线中,整个电路板的加工就可以一次完成。把晶片装上之后,视觉系统就会利用图像匹配算法程序确定芯片在晶片上的位置。根据芯片上的标志或者按照晶片的图,把已知是好的芯片从晶片上取出来,送往贴装机。

在这个过程中,取出芯片的工序是一个重要的环节。针吸管(ejection needle)与一个低压拾取头保持同步,来拾取非常精密的芯片。这种先进的工艺控制能够拾取各种元件:从硅芯片到带凸点的倒装片以及精密的砷化镓(GaAs)MEMS元件。

5、直接芯片方式

对于直接芯片方式,在晶片上,元件有焊盘(压焊焊盘)的一面是朝上的。系统在拾取元件、送到贴装机时,有焊盘那一面必须朝上,这样,贴装机就能够准确地把它们贴装到电路板上。拾取头和吸针管的动作同步进行,这是用真空的方法来实现的,拾取头吸住元件上有凸点的一面(正面),元件的背面是吸针管。这两者同步动作,轻轻地把芯片从晶片胶带上拿下来。

拾取头牢牢地吸住元件,然后向下旋转90°,把元件放到运送器上,在运送器上,元件上有压焊焊盘的一面朝上,再把它送到贴装点进行贴片。在把一个元件放到运送器上后,拾取头会选取下一个元件,把它放到运送器下一个位置上。

由于运送器最多能放六个元件,因此,可以使用贴片头上有几个吸嘴的贴装系统,贴片速度很高,提高了生产能力。当贴装头把元件装到电路板上时,运送器同时补充元件。

6、结论

通用直接芯片进料的概念可能会改变下一代电子产品的组装方法。因此,产量增加,成本下降,同时生产能力和成品率上升了。精明的电子制造商将得到更高的利润,使他们能持久地保持竞争力。在全球竞争异常激烈的环境下,直接芯片进料技术通过使用高速smt设备,具有传统倒装芯片压焊技术所没有的优势。

广州众焱电子有限责任公司www.gz-smt.com,是一家专业从事SMT贴片加工、DIP常见加工、PCBA包工包料、PCB线路板制造的公司,拥有多年的电子加工经验,以及先进的生产设备和完善的售后服务体系。公司的SMT贴片加工能力达到日产100万件,DIP插件加工产能为20万件/日,能够给你提供优质的电子加工服务。