随着引入环氧材料作为倒装芯片的基材,底部填充材料的研发大大地加快了。为了延缓焊点的应力疲劳,较大的基材和芯片硅片材料间的热膨胀差异使得底部填充剂的应用成为必然。而在底部填充材料和芯片接合界面的分层及底部填充剂中的空洞是触发许多芯片产生问题的根本原因之一。在本文中,众焱电子小编主要讲解分析底部填充在倒装芯片中,如何控制底部填充剂的流动以减少底部填充剂中的空洞。

1、底部加热

底部加热有效地帮助填充剂充满间隙。一般而言,胶水的流动速度和润湿力会随温度升高而提高。另外,smt生产时产生的杂质和残留溶解度也随温度升高而增加,这就减少了空洞的产生。

底部填充剂的供应商在提供产品时都会建议产品最佳的预热温度,通常是在60-100C。在这个温度下,胶水可以达到最佳的流动速度和润湿能力,同时使胶体呈现胶凝状态前填充满芯片和基板的间隙。对于较大的芯片可能会使用较高底部预热温度以提高胶水的流动速度和对各种杂质的溶解能力。

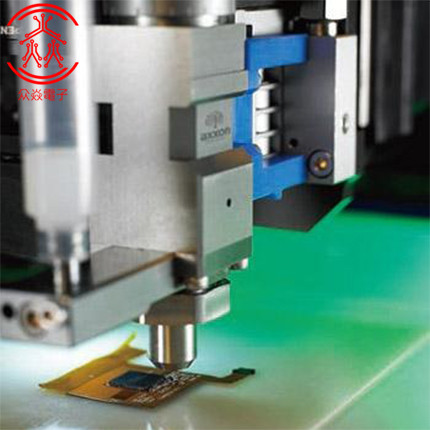

2、点胶路径

在点胶时。点胶的路径指针头画出的两维的路线。有些路径会被时间和点胶位置分割开。点胶的路径直接由点胶设备来控制。对于手工的时间—压力点胶操作来说,则取决于操作者。选择路径的目标是花费较短的流动及点胶时间,得到没有空洞的完好的填充效果,并在芯片周围有适合的胶水附着,呈斜坡形状。这样,芯片实现理想的包封,提升了产品的可靠性,工艺过程的时间也能得到控制。

给芯片设计点胶路径时,smt贴片打样企业应充分考虑到点胶的时间,点胶后胶水流动的形态,和是否在路径对角的芯片边缘有合适的成型。对于不能在边缘自成型的胶水,或者当成型不均匀时,需要增加一些smt工艺时间来达到理想的效果。

最简单的点胶样式是在芯片的一角或某一边的中点一个点。这种样式会在点胶处的边缘有较多的残胶。它适合于小的芯片,或者在胶水流动时较容易包裹进空气的应用。对较大的芯片来说,这种方式胶水填满间隙需要的时间很长。

直线型的点胶,或称“I”型点胶,适用在需要在芯片边缘形成较小成型的应用。填充时,须注意控制不要有空气卷入。在芯片较长的一边点胶可以减少流动的时间。点胶的路线长度一般是芯片边长的50%—125%。较长的路线能帮助减少芯片边缘的胶水成型,但增加了在点胶位置对边包裹住一些气泡的可能性。

“L”型的点胶路径是沿芯片相邻的两边点胶。这种方式可以得到较小的点胶边缘位置的胶水成型,同时胶水的流动时间也最短。需要说明的是短的路径确保产生没有空洞的完好的填充。点胶设备应小心设定避免点胶针头在点胶时碰到芯片的边缘。在芯片下可以观察到一块小区域,胶水在那里汇合,边缘的胶水成型很小。这个汇合处并不影响产品的可靠性,除非这里有过多的不相容的残留集结。

最初点胶样式应该使用充足的胶量完全填充芯片和基板的间隙。如果出现在点胶一侧的胶水成型太大的情况,可以利用在同一路径多次点胶的方式来改进。理想的点胶路径需要在点胶的时间和芯片边缘胶水成型之间权衡。芯片边缘的胶水太少会使容纳空气的空间增加。

目前市场上有许多可以在芯片边缘自成型的填充剂产品。这意味着胶水流动的前端可以在点胶位置的对面一侧的芯片边缘形成理想的斜坡,胶水可以爬升到芯片厚度的50%以上的位置。这样,填充间隙后的围边步骤也可以省去。反之,如果使用的填充剂不能在边缘处自成型,就需要增加在除点胶路径之外的芯片边缘围边的工序。举例来说,“I”型的点胶路径需要增加“U”型的围边步骤。而“L”型的点胶则需要另一个“L”型的围边过程。

对其他的点胶参数的巧妙调整也可以控制点胶量。要均匀的点胶,需要点胶泵在点胶前启动。胶水可以有足够的时间在针头移动前接触到基板的表面。同时,保持好针头与芯片的距离,以免碰到芯片,使胶水粘到芯片的上表面。通常这个距离要不小于250m。控制好针头的高度可以帮助针头在芯片边缘均一地划线。这个高度是指针尖平面到基板的距离,建议达到250m,特别是在胶水容易拉丝的时候。当点胶速度很快时,需要再提高针头高度以保证有足够的点胶空间。此时,胶水的流速很快,针头会有较多的胶水残留。

广州众焱电子有限责任公司www.gz-smt.com,是一家专业从事SMT贴片加工、DIP常见加工、PCBA包工包料、PCB线路板制造的公司,拥有多年的电子加工经验,以及先进的生产设备和完善的售后服务体系。公司的SMT贴片加工能力达到日产100万件,DIP插件加工产能为20万件/日,能够给你提供优质的电子加工服务。