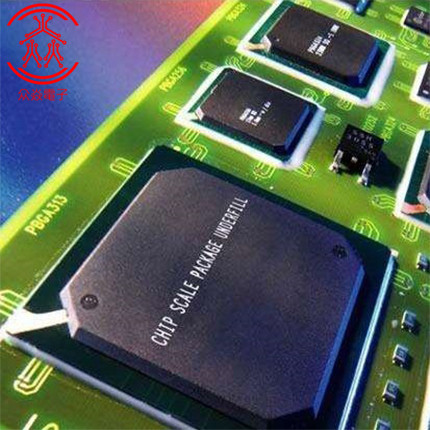

随着引入环氧材料作为倒装芯片的基材,底部填充材料的研发大大地加快了。为了延缓焊点的应力疲劳,较大的基材和芯片硅片材料间的热膨胀差异使得底部填充剂的应用成为必然。而在底部填充材料和芯片接合界面的分层及底部填充剂中的空洞是触发许多芯片产生问题的根本原因之一。在本文中,众焱电子小编将要讨论的是使用毛细流动型的底部填充材料以减少底部填充剂中的空洞。

这类底部填充材料是一种低粘度的液体,利用毛细作用润湿元件和基板并填充其间的缝隙,将焊点包封起来。为了产生毛细作用,smt贴片打样厂需要把填充剂应用在接近芯片的边缘的地方。较低的粘度和良好的润湿性能都是促使快速而完好地包封住焊点及满足一些其他特性的必要条件。应用这种毛细流动型的底部填充材料通常需要一些专门设计的设备,以达到足够高的精确性,良好的可重复性,及大规模生产的要求。基本上,点胶设备必须能重复地将预定量的填充剂点在元件边缘,连续作业。为了加快毛细流动,基板的预热一般作为第二个要求。胶水的固化通常使用回流炉或者烘箱。

合适的芯片包封设计可以避免许多底部填充的问题。首先来看看裸芯片的设计。均匀分布锡球的设计最容易获得完好的底部填充效果。在接近芯片中央的锡球周围密集或交叉布线都增加了产生空洞的可能。由于边缘的焊球最容易受杂质影响而且难于检查,在设计时尽可能避免把焊球布在距方型芯片边缘200m以内。smt焊盘的间距也尽可能拉大,以增大焊球直径从而产生较大的待填充的间隙。

不幸的是,裸芯片的设计通常难以充分考虑到smt工艺的可行性。焊球的设计往往取决于线路及其本身规则。在这种情况下,良好的基板的设计可以帮助smt贴片打样企业减少或消除许多的隐患,达到包封芯片焊点或者获得期望的可靠性的目的。以下是一些简单的裸芯片基材设计的指引:

1、所有的半通孔需要填平而后表面覆盖阻焊膜。开放的半通孔可能产生空洞。

2、阻焊膜须覆盖除焊球对应焊盘外的所有的金属基底。

3、减少弯曲;保证一致的金属基底和阻焊膜。

4、尽可能消除沟渠状的阻焊膜开窗以确保一致性的流动。阻焊膜的一致,平整将确保没有细小的间隙容纳空气或者助焊剂的残留,而这些都是产生空洞的根源。

5、减少焊球周围的暴露的基底材料,配合好阻焊膜的尺寸公差。否则容易产生不一致的润湿效果。

6、减少对应焊球的焊盘的可焊接面积,从而增加间隙,配合贴片偏差和阻焊膜公差。

广州众焱电子有限责任公司www.gz-smt.com,是一家专业从事SMT贴片加工、DIP常见加工、PCBA包工包料、PCB线路板制造的公司,拥有多年的电子加工经验,以及先进的生产设备和完善的售后服务体系。公司的SMT贴片加工能力达到日产100万件,DIP插件加工产能为20万件/日,能够给你提供优质的电子加工服务。