在当前的smt制程的印刷环节中,在生产PCBA的第二面时,为了避免印刷时由于PCB变形而影响印刷质量,一般都会在PCB底部增加支撑。

据众焱电子小编的了解,手机厂商一般使用整体式的顶块,一个机种一个顶块,采用铝合金制作,这个顶块成本价高,而大多数其他产品如控制板、通信类产品、电源板等会采用成本更低的顶PIN图+顶针的方式进行,该方法首先采用2mm厚度的透明PVC板,按照PCB第一面贴片元件位置绘制顶PIN图,并按照PCB尺寸进行剪裁,在生产中是参照该顶PIN图逐一摆放顶针。这种方法成本较低,一个设备制作一套标准顶针即可,但是人工绘制或摆放顶针的方法精度较低,重复摆放位置差异大,顶针采用此法固定存在移动的问题,由此造成顶坏贴片元件的批量质量问题时有发生,顶坏元件可能是间歇失效,造成的质量风险不可预估和控制,同时该方法比较耗时,完成一次产品切换需要15min左右。

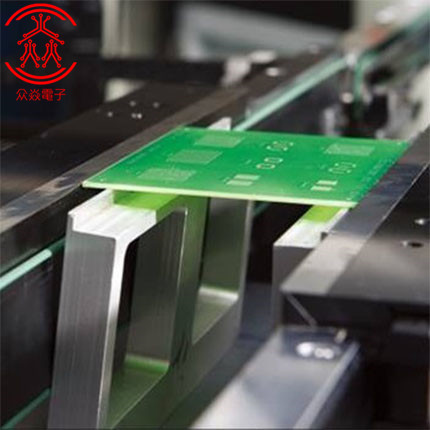

现在smt贴片打样行业生产产品往往是小批量多机型订单,换线次数多,采用一体式顶块的方案,一个中大型smt生产厂一个月因为摆放顶针损失的工时成本数十万元,同时顶坏贴片元件的质量风险不可控制。为了提升效率,降低质量损失,减少制作成本,结合一体式顶块与顶PIN图+顶针方案对印刷支撑进行了优化,将支撑进行模块化设计,分成支撑模块+plate,支撑部分设计成通用模块,与设备间销钉定位,换线不需拆卸,plate部分根据不同产品进行设计,每次只需要更换plate,plate与支撑模块间采用销钉定位磁铁固定,这样节省了支撑模块部分的制作成本,成本下降比例在70%以上,而同时达到了一体式顶块的作用,降低了切换机型时间(换线时间2min左右),提高了印刷质量,避免顶坏元件的质量风险,改善后的方案与顶针方案主要技术参数对比参照表1。

广州众焱电子有限责任公司www.gz-smt.com,是一家专业从事SMT贴片加工、DIP常见加工、PCBA包工包料、PCB线路板制造的公司,拥有多年的电子加工经验,以及先进的生产设备和完善的售后服务体系。公司的SMT贴片加工能力达到日产100万件,DIP插件加工产能为20万件/日,能够给你提供优质的电子加工服务。