如何下好一张PCBA包工包料采购订单?既不会缺货,也不会库存过多。

“去库存”已经从一个供应链管理的目标,成为了国家在供给侧改革中重要的工作任务了。当然,在国家经济层面谈论的去库存是指化解房地产库存。而众焱电子小编今天想和大家聊的还是供应链的话题,深度扒一扒原材料库存的事儿,就从订货模式和前置时间开始讲起。

一、订货模式

这是物料计划员在面对订货的时候需要考虑的问题。

关于这个问题,主要的解决方法有二种。

1、固定订货数量模式

这种模式的原理是,事先设定一个固定的订货数量点,当库存的数量低于这个点,就需要给供应商下新的订单。设定的订货数量点,必须有足够的库存来满足未来的需求,直到下一批订单的到货。

订货点 = 前置时间内的总需求 + 安全库存

让我们来举一个例子,前置时间一共是6周,这段时间是从订单发送给供应商,直到货物送至指定地点的全部时间,简单来说这段时间包括订单处理、生产过程和运输时间。如果每周的平均需求是50,安全库存是100,那么订货点的计算如下:

订货点 = (6 X 50)+100 = 400

在固定订货数量模式下,每当库存消耗至订货点以下,物料计划员就需要立即做一个新的订单。每次下订单的时间是不固定的,但是订单的数量可以是固定的,一般都用经济订货量Economics Order Quantity,简称EOQ。当订货成本等于库存持有成本,总成本达到最低,也就是经济订货量(EOQ)。

固定订货数量模式在操作上的有这些特点:

1)下订单的时间不固定,物料计划员的日常工作存在很大的随机性,可能无法合理安排每天的工作,工作量不均衡。

2)如果没有系统提醒的话,物料计划员可能会忽视下订单的时间点。

3)如果前置时间或这段时间内的平均需求发生变化,那么订货点和安全库存的数量也要随之变化。

4)当企业按照经济订货批量来订货时,可实现订货成本和库存持有成本的最优化。

2、固定订货周期模式

这种模式是特点是订货间隔期的时间是固定的,物料计划员在固定的时间点来检查核对未来需求和库存情况,根据前置时间,来创建新的采购订单。订货的间隔期可以是一天、一周、甚至是一个月。每次订货的数量是变动的,除非客户的需求和生产排程非常稳定。

固定周期模式首先要设定一个最大库存量,计算公式如下:

最大的库存量 = (二次订货间隔天数 + 前置时间) X 平均每天的需求用量 + 安全库存

而每次需要订货的数量是在最大库存量的基础上,减去库存和在途数量,公式如下:

订货数量 = (二次订货间隔天数 + 前置时间) X 平均每天的需求用量 + 安全库存 – (库存数量 + 在途数量)

让我们也举一个例子:

二次订货间隔天数是7天,前置时间是28天,平均每天的需求量是20,安全库存200,当前库存数量是150,还有50的在途数量。那么我们需要的最大的库存数量就等于:

最大库存量 = (7 + 28)X 20 + 200 = 900

本次需要下订单的数量 = 900 - (150 + 50) = 700

固定订货周期模式有这样几个特点:

1)物料计划员需要根据预先计划好的日期,来review未来几周或是几月的需求,再结合库存的情况,就能很快地完成数据分析,创建出一张新的采购订单。

未完待续…

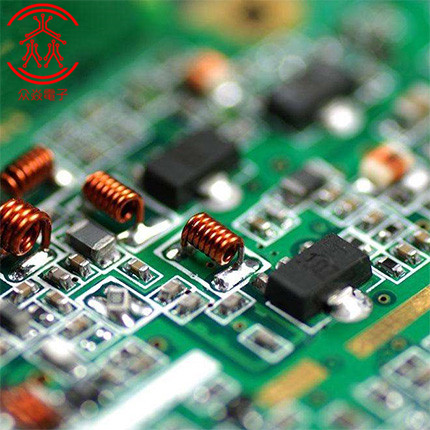

广州众焱电子有限责任公司www.gz-smt.com,是一家专业从事SMT贴片加工、DIP常见加工、PCBA包工包料、PCB线路板制造的公司,拥有多年的电子加工经验,以及先进的生产设备和完善的售后服务体系。公司的SMT贴片加工能力达到日产100万件,DIP插件加工产能为20万件/日,能够给你提供优质的电子加工服务。