锡膏印刷工艺事关SMT贴片加工组装质量成败,其中钢网的设计和制造又是锡膏印刷质量好坏的一个关键因子,设计适当可以得到良好的锡膏印刷结果,否则就会导致制程质量不稳定,缺陷问题难以控制。接下来众焱电子将接着《SMT贴片加工中的钢网开孔优化设计(一)》的内容继续列举一下常见的钢网优化设计。

二、钢网开孔设计

钢网开孔首先要优先考虑面积比和宽厚比,但开孔一般不会完全按照焊盘形状或大小来设计,有时为了减少焊接缺陷,不得不对开孔形状和尺寸进行优化。

1、防锡珠开孔

生产过程中,经常会发现片式元件侧面有锡珠问题。

锡珠问题发生的原因很多,比如锡膏管控,回流温度曲线等,但主要的原因还是在钢网开孔方面。对于一些新手来说,在钢网开孔设计时,不做任何的优化而直接按照焊盘全比例开孔。这样的全开孔锡膏印刷,在元件贴装时,会将锡膏挤压出焊盘。由于元件本体和PCB表面的阻焊膜与锡膏不兼容,不能产生润湿,锡膏熔化后,在元件本体重量挤压作用下,锡膏不能完全依靠其表面张力聚拢回到焊盘上,部分残留在元件底部,锡膏冷却固化时,元件下沉将这部分残留熔锡挤压出来,在元件侧面中间位置形成锡珠。如果锡珠没有违反最小电气间隙要求,而且被固定不会移动,按IPC-610标准是可接受的,可以不作处理。

但是,没有人能保证这些锡珠在产品的使用过程中不会脱离残留助焊剂的束缚而成为自由导电粒子。如果这些能够自由移动的金属粒子卡在元件的引脚或相邻元件之间,就会导致电气问题,甚至出现产品功能失效问题。由于许多广州SMT贴片加工厂中产品的使用环境不可预测,而且产品使用过程中的发热都可能导致束缚锡珠的助焊剂残留消耗而出现锡珠移动。所以,一般客户都不允许锡珠留存在PCBA上。

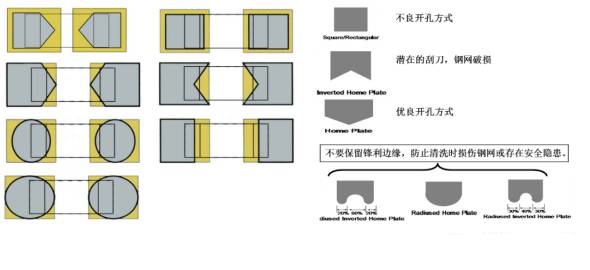

既然说锡珠的产生是因为元件底部的锡溢出焊盘而形成,所以我们在钢网开孔设计时就需要考虑避免这种情况,在元件底部减少锡膏量,从而减少锡膏溢出焊盘的几率。常见的有以下一些开孔设计。

以上几种都是比较常用的方法,但需要注意一点就是要安全问题。不要在开孔位置保留一些尖锐的边缘,如右边的第二种开孔方式,可能在开孔边缘留下尖锐的形状,这种形状在手工清洗或机器擦拭钢网底部时容易出现变形而导致锡膏印刷不良,存在安全隐患。

2、防少锡开孔

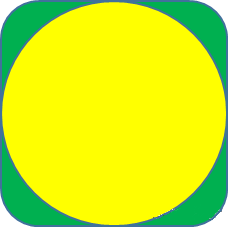

电子产品元件封装的精密微型化发展,给锡膏印刷带来更大的挑战。随着细间距CSP元件的广泛应用,对焊盘上锡膏沉积量要求更加严格,既要防止短路又要防止少锡问题。对于0.4mm及以下间距的CSP元件,通常需要保证网孔之间要有足够的间隙,以防止印刷锡膏短路,但如果锡膏量过少,焊点体积减小,伴随而来的便是可靠性问题。所以,对于此类封装的元件,一般都会考虑采用下面的方形开孔。

上图中,黄色部分为PCB焊盘形状大小,绿色部分为钢网的开孔形状。虽然这两种形状的面积比一样,但方形开孔相对来说面积更大,沉积到焊盘上的锡膏体积自然也大。这样就能保证在不出现短路的情况下,回流后的焊点更加饱满。饱满的焊点可更有效地吸收并释放机械或热应力,可靠性较好。

开孔的四角一般会进行倒圆角处理,圆角半径主要是根据使用锡膏粉粒大小来确定,一般为0.05mm左右,也是我们所熟知的三号粉,如果颗粒尺寸小,如四号粉、五号粉,其实这个圆角还可以更小,也就是圆角直径最少需要大于锡粉直径,防止印刷过程中锡粉卡在角上形成堵孔而导致少锡问题。

未完待续…

广州众焱电子有限责任公司www.gz-smt.com,是一家专业从事SMT贴片加工、DIP常见加工、PCBA包工包料、PCB线路板制造的公司,拥有多年的电子加工经验,以及先进的生产设备和完善的售后服务体系。公司的SMT贴片加工能力达到日产100万件,DIP插件加工产能为20万件/日,能够给你提供优质的电子加工服务。