无铅工艺已经广泛应用,但在军事电子制造领域仍然采用有铅的工艺,而元器件却买不到有铅的,出现了有铅与无铅共存的现象,目前有铅/无铅BGA器件共同装配使用在SMT贴片加工厂中较为普遍。在混合装配时要得到焊接可靠的产品就不能只关注装配焊接环节,而应从装配的前、中以及后端着手即加强整个过程控制,根据具体情况区别对待,及时调制装配生产方案使之更有针对性,这样才能得到可靠的产品。下面众焱电子小编将接着《SMT贴片加工之有铅无铅BGA混合装配的问题》的内容继续分析讲解。

3、SMT装配注意点

1)为消除潮气在焊接高温中蒸发带来的不利影响,所以有必要对BGA器件和板子进行预烘处理,具体方法为:将BGA器件放入烘箱120℃,48h;印制板110℃,4h。

2)在丝印焊膏时,焊膏应覆盖焊盘75%以上的面积,焊膏表面应光滑、均匀、无空隙、不连涂短接相近的焊盘,不粘污焊盘周围的基板并且焊膏印刷完到再流焊焊接之间的等待时间控制在2h以内。

3)设置焊接曲线

需要说明的是以下所列举的焊接工艺曲线参数是在对本次试验所使用的印制板所做试验中得来的,建议广州SMT贴片加工厂家在生产中则应根据实际板子情况:如板子大小、层数,器件种类,器件数量、分布等情况综合考虑来调整设置焊接曲线。

对PCB4而言,板子上无铅BGA器件数量多于有铅器件数量,故考虑设置兼容曲线进行焊接,在对曲线进行多次测试调整后确定参数如表1所示:

表1兼容焊接工艺曲线

单位:℃

带速:15in/min

|

|

一 |

二 |

三 |

四 |

五 |

|

上 |

185 |

190 |

180 |

210 |

280 |

|

下 |

185 |

190 |

180 |

210 |

280 |

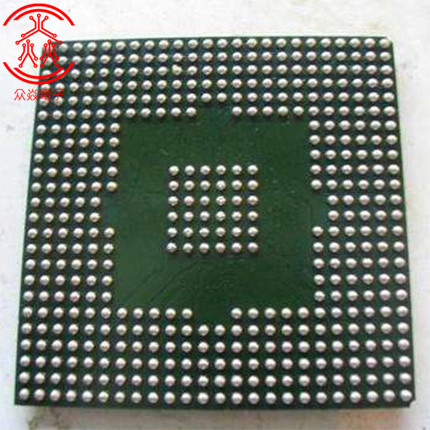

对PCB2而言,板子上有铅BGA器件数量多于无铅器件数量,且无铅器件D1较小,故考虑先对D1、D6器件进行植球处理,转换成有铅器件后再设置有铅工艺曲线进行焊接,在对曲线进行多次测试调整后确定有铅焊接工艺曲线参数如表2所示:

表2有铅焊接工艺曲线(单位:℃,带速:15in/min)

|

|

一 |

二 |

三 |

四 |

五 |

|

上 |

175 |

185 |

175 |

220 |

270 |

|

下 |

175 |

185 |

175 |

220 |

270 |

焊接完成后对两块试验板(PCB2、PCB4)进行X-Ray检测,BGA器件均没有短路,印制电路板表面也没有有斑点、裂纹、气泡、炭化、发白等现象。

三、可靠性验证

为验证其可靠性对试验板进行了各项可靠性试验和分析测试。

1、可靠性试验

完成焊接后对两块试验板进行了温度冲击和随机振动耐久试验,整个试验过程中试验板外观良好,均未出现异常问题,具体试验条件见下表:

温度冲击试验:

|

试验温度 |

保温时间 |

转换时间 |

循环次数 |

|

低温:-55℃ 高温:+70℃ |

恒温1h |

不大于5min |

3次 |

随机振动耐久试验:

|

随机振频(Hz) |

15~250 |

250~300 |

300~1000 |

1000~2000 |

|

振动量值 |

0.04g2/Hz |

+4db/oct |

0.05g2/Hz |

-6db/oct |

|

振动时间 |

每个轴向1.6h |

|||

|

试验轴向 |

三个互相垂直方向(X、Y、Z) |

|||

2、可靠性测试

为了更深入了解焊点情况,将试验板送至赛宝实验室对BGA器件焊点进行了切片、电镜和染色分析试验。

3、分析结论

由测试结果中可以得到试验板混合组装的有铅和无铅BGA焊点的IMC厚度均在1~3μm间,且形态较好,没有红色颜料渗透到元件一侧或印制板一侧界面中,表明没有虚焊的产生。

四、结论

IMC金属间结合层的形成虽然是焊接良好的一个标志,但过厚或过薄的IMC均会降低焊点力学性能和热疲劳性能进而影响焊点可靠性,目前普遍认为焊点的IMC在1~3μm间,其结合强度及可靠性相对较好,因此在焊接过程中保障良好的IMC是实现良好焊接的重要条件。

随着无铅化的发展,有铅/无铅混合装配难以避免。混合装配由于两种焊料不同温度特性,焊接工艺窗口较小,难度较大,但只要加强各个环节过程控制,仍可以得到焊接可靠的产品。

广州众焱电子有限责任公司www.gz-smt.com,是一家专业从事SMT贴片加工、DIP常见加工、PCBA包工包料、PCB线路板制造的公司,拥有多年的电子加工经验,以及先进的生产设备和完善的售后服务体系。公司的SMT贴片加工能力达到日产100万件,DIP插件加工产能为20万件/日,能够给你提供优质的电子加工服务。