片式陶瓷电容采用陶瓷材料作为绝缘介质,其内部由多个电容错位叠压而成,简称MLCC。MLCC具有体积小、单位体积电容量大、受温度等环境因素对性能影响小等优点,在军用通讯、雷达、炮弹引信、航空、航天、武器系统等领域被广泛应用。为了适应集成电路和表面贴装技术的发展,MLCC朝着高容量和小型化的方向发展,力求使多层陶瓷电容器叠层层数多,介质层厚度薄。

但随着MLCC变得越来越小(薄),MLCC装配的难度加大且易出现失效问题。在本文中众焱电子小编将结合SMT贴片加工生产现状,对装焊过程中出现的MLCC失效问题进行归纳总结,从优化生产工艺和设计改进着手,最终实现MLCC的高可靠性装焊。觉得可以从以下3个方面进行改进、优化和加强。

一、设计与结构的改进

针对板弯失效模式应首先从结构设计布局上进行优化,应充分考虑MLCC的尺寸、容量和电压特性对比。同等材质、尺寸和电压值的MLCC,容值越高,介质层数就越多,每层就越薄;同等材质、容量和耐压值的,尺寸越小,每层就越薄;介质越薄越容易断裂。

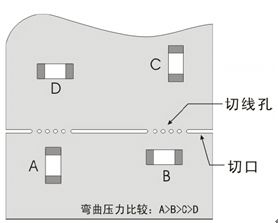

因此,布局时要充分考虑印制板的变形方向与MLCC的安装方向以及器件的特性,板面尺寸。比如拼板分割时,分割线边缘处所受的机械应力最大,见图12,在EDA板面布局时,器件位置应尽量远离分割线且选择平行于分割线布置,可减少所受应力;通孔元器件布局和铆接接线柱的焊盘孔应与MLCC布局留有安全距离。

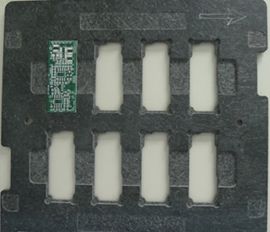

PCB板安装时应,板上的连接器附近加装滤波电容,进行连接器插拔时,若连接器周围没有板面支撑设计,PCB板产生翘曲变形也可导致附近的器件产生裂纹,因此广州SMT贴片加工厂家可考虑在连接器周围增加安装孔或垫柱设计,以减少插拔过程印制板的变形。其次,从工艺设计流程上进行优化,通过制作托盘工装,将丝网印刷→表面贴装→回流焊接→裁板这种工艺流程改为表贴喷印→表面贴装→回流焊接工艺流程,以托盘工装为载体连接各小板,可省去拼板后再裁板的工步,图13为某产品使用托盘工装后的效果图。

若板面布局受结构因素影响无法更改,可适当考虑降档选择引线封装的电容或者采用开路式设计的电容器或带有支架的电容进行替代。

未完待续…

广州众焱电子有限责任公司www.gz-smt.com,是一家专业从事SMT贴片加工、DIP常见加工、PCBA包工包料、PCB线路板制造的公司,拥有多年的电子加工经验,以及先进的生产设备和完善的售后服务体系。公司的SMT贴片加工能力达到日产100万件,DIP插件加工产能为20万件/日,能够给你提供优质的电子加工服务。