电路板刚问世的时候,一开始几乎都是采用传统插件(INSERTION)的设计,当时所有的板子都需经过波峰焊炉(wave soldering),当时的板子只有单面。

后来SMD零件技术发明后,才开始有SMT与波峰焊的混合使用,当时还有很大一部份的零件无法转换到SMD的制程,也就是说需要混合使用传统的插件及SMD零件,当板子完成SMT贴片加工以后,还要经过手插件的步骤,然后再经过波锋焊炉,因为有这样制程的需求,所以板子的设计必须把所有的插件零件安排在同一面,然后用另一面来走波峰焊,而走波峰焊的那一面的SMD零件必须要用红胶固定,免得过波峰焊的时候,发生零件掉落于锡炉之中的问题。

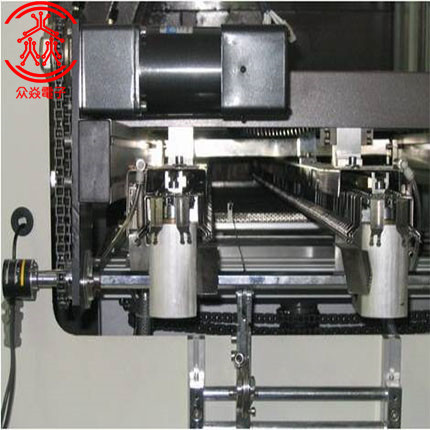

由于波峰焊接的制程会有一面板子泡在已熔融的液态锡炉之中,所以电路板的设计及制造上会有许多的限制,另外也会有某些零件无法设计在过锡炉面,下面广州SMT贴片加工厂—众焱电子试着归纳列出一些自己知道的规则:

需要经过波峰焊的区域,其通孔(vias)最好塞孔,以避免经过波峰锡炉时溢锡到零件面,造成不可预测的短路问题。

有排脚的零件,其排脚的直线应平行于波峰焊的方性,这样可以避免排脚之间短路,也可以让吃锡较良好。

如果有SMT打件的电阻、电容、电感之类的小零件需要过波峰焊,零件应该垂直于波峰焊的方性。

如果有SOIC(焊脚位于零件两侧的IC),其整排焊脚应该要平行于波峰焊的方性。

请注意,只有单排或双排的焊脚零件有机会经过波峰焊接,其他有四面焊脚的零件绝对不适合使用波峰焊接。

为了避免阴影效应(shadow effect),较高较大的零件应位于波峰焊方向的后方。

波锋焊接时手插件的手顺建议(这些规则当初是定给一片板子上面有10颗以上的手插件的,但我想现在应该也适用在一些的选择性波峰焊接的板子上):

有紧配零件要先插,如一些与外界沟通又打弯脚的连接器,这样可以避免插入紧配件时因为震动而抖落其他的先插好的零件。

插件时应该安排右手的插件位置由左上到右下;左手的插件位置由右上到左下,以避免零件阻挡手势动作。

插件的顺序应该由较低的零件先插,然后才插较高的零件,以避免较高零件阻碍到手顺。(比如说两个连接器中间的电阻)

相同的零件最好安排在同一站位插完。(降低插错位置与错件的机会)

同一个作业员的手插零件最好能集中于一隅,可以让作业员的眼睛集中在同一区,比较可以避免出错。

外观相同但不同料号的零件应尽量避免排在同一工位,以避免混淆。

有极性的零件应尽量勿排在同一工位。否则同一工位会太吃重。各站別应力求一样的工时。