电子产品自进入SMT贴片加工组装之后,大批量再流焊工艺过程中,无源片式器件的碑立现象给SMT贴片加工厂商增加许多麻烦。片式器件质量与尺寸不断缩小,高温无铅焊料的应用,碑立更引起人们的重视。广州SMT贴片加工厂—众焱电子将接着《碑立—SMT再流焊工艺中的顽症(一)》的内容继续对碑立的成因进行分析,介绍解决碑立的基本思路。

4、热容对焊接的影响

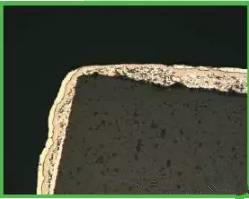

图1 碑立焊接端的显微图像

器件任一焊接端的热容直接会影响碑立的产生。焊接的热容不均等是造成碑立的根本原因,较小热容的一端将先湿润,于是枪先对器件施加力,无源器件两引线端的热容不同的可能有;焊盘尺寸公差,器件引线端金属化公差,焊膏印刷量公差,通孔或印制板内层布局布线等。

1)印制板焊盘的热容

焊盘尺寸愈大,焊膏熔融的表面积愈大,则表面张力也就大。焊盘尺寸的变化很大,器件供应商会推荐与器件类型相配的焊盘尺寸规格,但是制造的公差并没规定。变动的公差会对焊盘热容产生很大的影响。

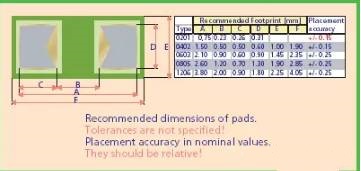

另外,焊盘尺寸与公差与器件贴装精度有关。这、种情况经常如此,但并非全是,焊盘尺寸/热容与器件规格及碑立的产生成正比例关系的。如图2所示焊盘尺寸与推荐公差;

图2 焊盘尺寸与推荐公差

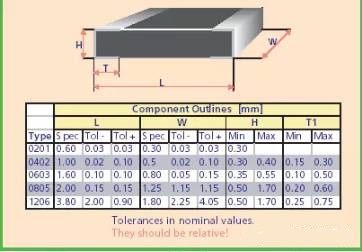

2)器件引线端的热容

与器件类型及外形相关的热容直接影响焊接工艺的加热速度与时间。这些公差仅以正常数值表示,但是相对的,因为随着器件的小型化,那些与焊盘,金属化及贴装速度有关的尺寸参数将变得更为重要。如图3 所示器件引线端类型与器件外形的数据;

图3器件引线端类型与器件外形

3)焊膏的热容

少量焊膏的焊盘要比过量焊膏的焊盘再流快得多,不论采用何种方法,焊盘沉积的焊膏必须与形成合格的焊点连接匹配,不得过量。更重要的是,在再流前,焊盘间的焊膏必须均匀。三维焊膏图像有助与工程师检测焊膏的热容,使其在控制之下。

虽然少量焊膏能更快速升温,但器件的贴装位置实际上在加热升温中也起到作用,器件贴装对准问题也可能会造成器件引线端的明显偏移,这样势必产生热容的不一样,结果得到两引线端间的温差扩大(Δt)。要克服这个问题,焊膏必须在几分之一秒内迅速熔融。

5、尽可能小的温差

焊盘与引线端表面无氧化及清洁是将很快初始湿润,较小的表面张力,较大的湿润力,且很快完全湿润。假定器件的两引线端同样程度被氧化,有些氧化面将延迟初始湿润时间,被延迟初始湿润时间的部位将有更多时间提升焊盘或引线端的温度,以减少两端间的温差

(Δt)。凭经验得;较小的温差(Δt),初始湿润的时间差也小,当无源器件两端没有同样的湿润性,就可能产生碑立,因可焊性好的引线端相比之下会更快达到完全湿润。

最常见影响可湿润性的是那个因素?举例;当器件引线端金属化损坏,没有正确涂复或污染,这就减少可湿润的表面积。如图4所示;可见碑立电阻器的显微图像,在抬举未被焊接的端头显示涂层减薄,降低可焊性。

图4 抬举未被焊接的端头显示涂层减薄降低可焊性

6、充氮/气相再流焊

在焊接的升温至再流过程中,氮能防止焊接表面重新氧化,有助加快初始湿润。气相焊工艺包括焊接过程升温的控制。与氮气氛再流类似,气相焊在升温至再流过程中能防止表面重新氧化。这两种工艺,与常规再流焊工艺比较,在进入再流过程,极少发生金属表面的氧化。籍此清洁的表面将很快湿润。

快速湿润不能提供更多时间来减少温差的减少(Δt)。额外延迟初始湿润,以减少温差(Δt)完全是最大程度减少碑立现象所必需的。所以充氮再流焊与气相焊两种工艺,可实现碑立发生的减少。

未完待续…