近期SMT贴片加工车间反馈SMT假焊不良较多,因此SMT贴片加工厂对不良进行观察,发现元件焊盘或元件底部有PCB粉尘,造成元件假焊、立碑等现象较多。残留粉尘为PCB生产制造时,线路板在模具冲压过程中产生,众焱电子现对PCB粉尘影响SMT工艺问题进行如下分析:

一、PCB粉尘对SMT印刷的影响

由于锡膏(红胶)印刷时,受刮刀压力的影响,在印刷完成脱模过程中,背面会有锡膏粉末(红胶)残留,在锡膏助焊剂(红胶)粘性的影响下,PCB与钢网接触过程中,PCB上的粉尘粘附在钢网背面,造成堵孔、少锡不良现象,且粉尘残留时间越长,印刷时钢网与PCB之间产生间隙,锡膏(红胶)偏厚,间接造成密脚IC、QFN连锡,红胶印刷时,红胶过多而溢胶不良。

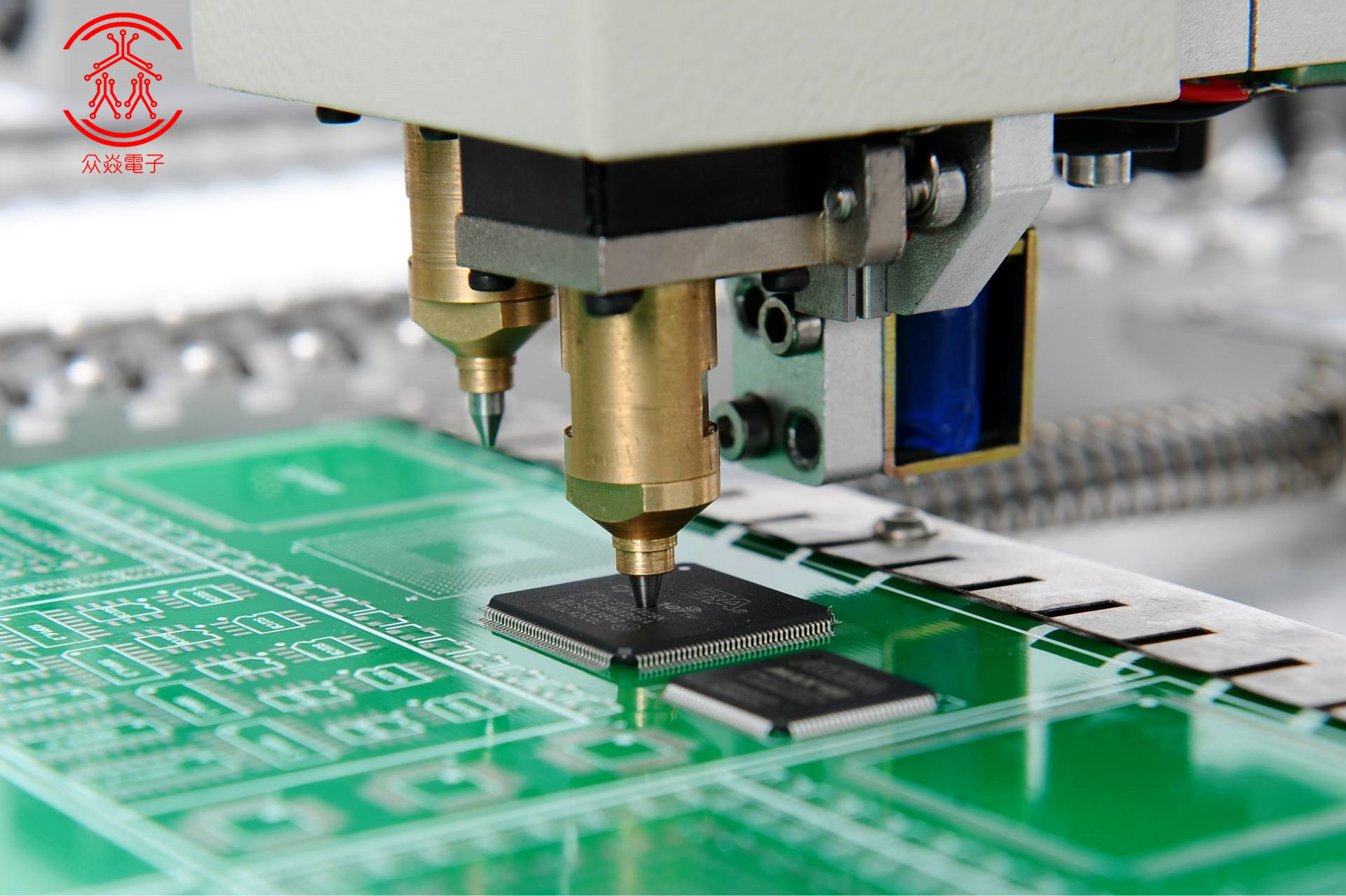

二、PCB粉尘对贴片机的影响

1、PCB粉尘在印刷时,与锡膏混合,由于贴装后焊盘上有杂物,导致元件有倾斜角度,致使吸嘴真空漏气,元件贴装飞料。

2、焊盘有杂物,元件贴装产生倾斜,过回流焊后,锡膏由半液态到液态过程中,元件焊接时两端拉力不均匀,导致炉后元件焊接假焊和立碑现象。

3、IC底部有粉尘,导致IC本体浮高,焊接不良。

4、模具冲压成型的PCB,板边有毛刺,增加与机器轨道及传送带的摩擦,损耗机器本身及传送带的使用寿命。

三、PCB粉尘对回流焊的影响

PCB为多层材料冲压而成,边缘未做抛光处理,在过回流焊时,在热效应和热风对流作用下膨胀、粉尘脱落,导致PCB再次污染,焊接不良。

在挥发锡膏内溶剂时,会在炉壁产生粘性,与PCB粉尘混合滞留在炉内,在长时间积累下,使热风对流孔产生堵塞,热风对流不均匀等现象,影响炉温的正常运作,对回流焊的维护保养造成很大困扰,也间接对SMT回流焊使用寿命产生影响。

综合以上问题,PCB粉尘对SMT制程的影响有如下改善建议:

1、作业前用风枪对PCB进行清洁(人为因素不可控,不建议采纳);

弊端:

2、在没有人监督的情况下,会受作业员执行力的影响,且增加作业员的工作量;

3、使用气枪对PCB上粉尘清洁过程中,会造成粉尘散落在车间和机器内,有再次污染PCB及锡膏的风险。

以上方法为目前正在使用,由于人为因素影响,执行力不够,粉尘问题还是存在。

4、印刷机与上板机前安装感应吹气装置,在有推板动作时,吹气装置工作,对进入印刷机的PCB表面进行清洁(不建议采纳);

弊端:

5、需对机器进行改装,增加成本;

6、在PCB粉尘清洁过程中,会造成粉尘散落在车间和机器内,有再次污染PCB及锡膏的风险。

7、要求厂商更改PCB切割工艺(模具冲压和CNC切割)。