SMT工艺技术是自动化程度非常高的电子装联技术。随着电子产品向小型化发展,其生产工艺发生了根本性的革命。目前在SMT贴片加工厂的生产装配中有简单单面SMT或与通孔插装(THT)的混合组装、双面SMT或与通孔(THT)的混合组装的装联形式。在组装件的基本构成中,元件、电路板、互连焊点三者都关联着产品的使用寿命,而电路中电气信号的畅通性、机械连接的可靠性将完全由互连焊点保障,焊点失效可能导致整个电路瘫痪。焊点作为焊接的直接结果,它的质量与可靠性决定了产品的质量。

熟悉工艺过程是提高SMT产品质量和可靠性的根本。其中最重要的三个关键程序是:涂覆、贴片和回流焊接。

涂覆工艺过程和SMT贴片工艺过程取决于设计阶段和生产能力,即产品的可生产性;而回流焊接工艺过程则决定着产品焊接的质量,即产品的生产品质。SMT贴片加工生产过程中的工艺参数多,各工序间参数相互影响,又相互联系,一个工艺参数的调整与变化会影响到其它参数的变化,以致发生焊接效果的不同。

1、涂覆过程中的工艺参数控制

回流焊之前必须将焊锡膏涂覆于印制板待贴装元器件的焊盘上,点胶是最基本的方法;采用丝网印刷的技术可以更好地实现焊锡膏的涂覆。点胶的优点是不受基板设计模式的限制,涂覆柔性好。缺点是精度低效率低,无法解决0.5mm以下间距焊盘的问题。丝网涂覆的优点是涂覆精度高,可以较好地解决0.5mm间距密度。

2、贴片过程中的工艺参数控制

贴片工艺过程可分为两种:手工贴片和机械贴片。

1)手工贴片

当待贴装器件是大体积、少引脚、宽间距时,手工贴装也是很好的方法。用镊子将器件取出,目视对准焊盘将元器件放下,适当施加背压,利用焊锡膏的黏性将元器件贴紧在印制板上。手工贴装辅以适当工具如真空吸笔、台式放大镜等可取得更优良的贴装效果。

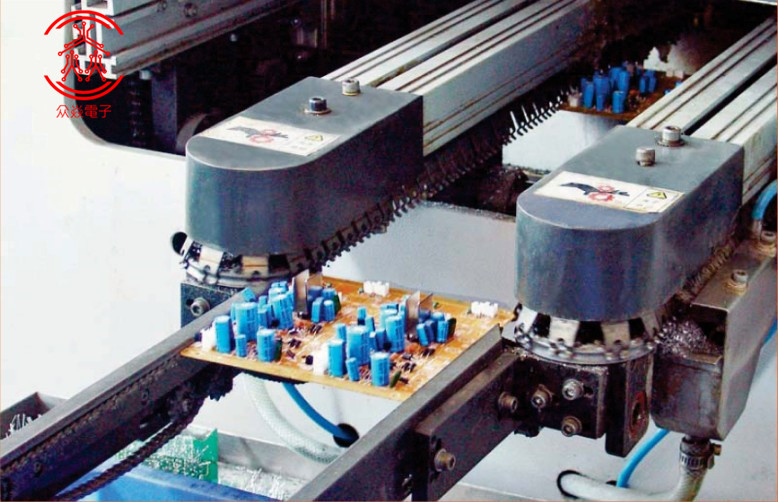

2)机械贴片

当待贴装器件引脚多、间距细时,要求贴装精度高,这时就需要采用机械贴装的方法。贴装机是通过真空吸笔将器件取出,通过放大镜,利用机械装置进行X、Y、Z三方校准,控制操作手柄将器件准确地贴装到相应位置的设备。贴片的顺序一般是从左至右、从上到下,这样可基本保证贴装过的器件不被触碰而产生位移、脱落等不良现象。

小,这样才能提供良好的质量保证,提高电子产品的整体可靠性。