根据潜在因素验证分析的结果,需要对分板过程中的过应力,机械干涉,定位脚与定位孔的公差配合以及器件结构这四个方面进行改善验证。在试运行中,为了有效地检查出开关翘起的缺陷,设计了一组专用的推力测试夹具。夹具在每个轻触开关的位置均安装有电气控制的推力装置,推力装置可以持续产生15牛顿的推力并保持2秒钟的时间。

一、机械应力改善验证与结果

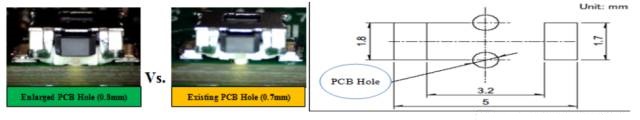

1、增大PCB定位孔尺寸

PCB的引脚定位孔尺寸增大到0.8mm,提高了贴片的稳定性。回流后发现旧的PCB和新的PCB有明显的不同。新PCB的轻触开关引脚的垫高明显降低了很多,而且相对于旧PCB,因焊点导致的轻触开关整体倾斜减少了很多,这样触发时的作用力就可以垂直地作用于轻触开关的按钮上,减少了对焊盘的剪切作用。

在使用专用推力测试夹具测试的过程中没有发现任何轻触开关剥离和翘起。但是在完成组装再拆卸验证时还是发现了轻触开关剥离和翘起的不良。

2、改变轻触开关贴装位置(内移)

根据DFA分析结果和推荐方案,轻触开关的贴装位置向内移动移动150um,使PCB边缘充当限位特征来防止轻触开关过压的发生。使用专用推力测试夹具测试的结果是没有任何开关翘起或剥离的不良。通过组装后再拆卸也没有发现任何开关起翘不良。

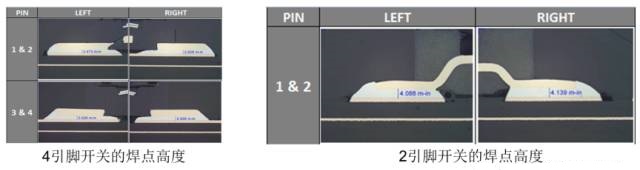

3、新旧开关的比较

旧的两引脚的轻触开关由于引脚的悬空高度是60um,因此使用了阶梯钢网。新的四引脚轻触开关的引脚没有悬空,采用普通的钢网。切片分析数据表明四引脚新方案的焊后平均垫高为3.25mil比两引脚旧方案的焊后平均垫高4.35mil要低一些。在使用专用推力测试夹具测试的过程中新开关的方案没有发现任何轻触开关剥离和翘起的不良。在完成组装后的拆卸验证时也没有发现任何不良。

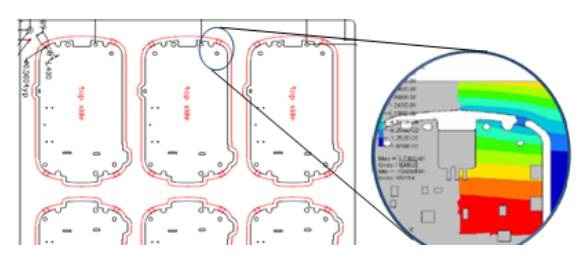

4、拼板方案和分板夹具改善

经过有限元FEA模拟优化后的建议,拼板的连接位置远离开关,分板夹具也随之优化。使用专用推力测试夹具测试,没有发现任何轻触开关剥离和翘起。在完成组装后的拆卸验证时也没有发现任何不良。

二、总结

本案例的研究表明应力测试分析,有限元FEA分析,公差累计TSA分析和可制造性设计DFA分析等一系列系统的分析方法对于寻找根本原因的工程分析中非常有用。轻触开关翘起和焊点开裂失效有以下影响因素:

无悬空的四引脚轻触开关比有60um悬空的两引脚轻触开关具备更高的抗机械应力的能力。

2、定位引脚与定位孔之间的公差累计与SMT贴片的稳定性和轻触开关机械应力的产生有一定的关联。

3、限位特征的设置对轻触开关的可靠性非常重要。

4、拼板设计中的连接位置在分板时对元件的应力影响很大,在设计之初需要进行有限元分析。在实际生产中要通过应力测试进行检验。