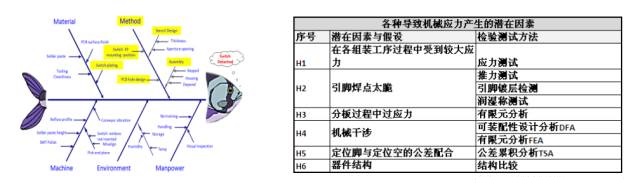

根据切片分析结果,与机械应力相关的因素就成为了故障失效分析的重要方向。鱼骨图有助于找出导致机械应力的各种潜在因素,然后逐一进行测试验证。

一、组装工序过程中较大应力的假设验证

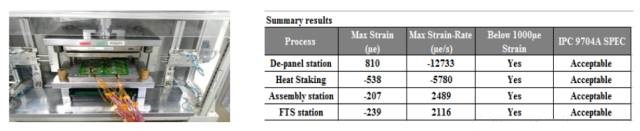

在各组装工序中,我们对四个最有可能产生较大机械应力的工位进行了应力测试。这四个工位分别是:分板工位、热熔焊接工位、外壳组装工位和最终测试工位。

应力片贴在轻触开关位置,目的是得到轻触开关位置在组装时的最大应力。测试发现产生最大瞬间应力是在分板工位,最大应力值为810ue。

参照IPC-9704A的标准,分板过程中产生的最大应力处于可接受的范围。但还是有减少应力峰值的空间,因此,需要安排进一步的假设检验和验证测试。

二、引脚焊点脆化的假设验证

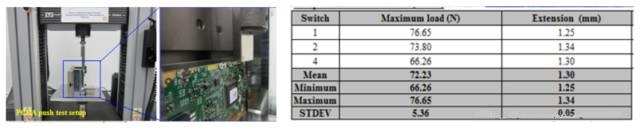

1、推力测试

取一个合格的样品进行推力测试,以检测元件从焊盘上剥落时的最大推力值。通常作用于开关上的操作压力最大为15牛顿,推力测试结果表明平均剥离值为72牛顿,远远超过元件规格书上标称的29.4牛顿的极限值,表明开关焊接效要良好。

2、轻触开关引脚镀层检测

轻触开关元件脚材料是表面镀银的磷青铜,表面镀银可增强基底金属的可焊性。然而过厚的镀银会导致焊点脆化。对SMT元件而言,银镀层厚度范围通常从0.2微米到0.4微米。进行X射线荧光检测(XRF)时,参照ASTMB5681998(2004)的标准,在所有检测区域的银厚度是均匀的(0.3微米)。因此轻触开关元件脚材料不是元件翘起和焊点开裂的原因。

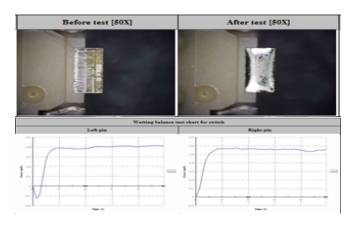

3、元件引脚可焊性测试

由于银镀层容易与空气中的硫反应而变色,可能降低材料的可焊性,所以需要对引脚的可焊性进行检查。通过测试发现样品的可焊性良好。因此,轻触开关引脚的可焊性也不是翘起和焊点开裂的原因。

三、分板应力

分板过程中产生的应力可以通过对刀具和夹具进行优化而降低,但是效果十分有限。对PCB拼板设计进行优化也有可能大幅度地降低分板过程中产生的应。PCB拼板不同的连接位置对元件在分板时所受的应力有很大的影响,新的拼板设计改变了连接点的位置。通过改善设计,有限元FEA分析结果预测应力减少了47%,这也将会大大降低轻触开关翘起和焊点开裂的风险。

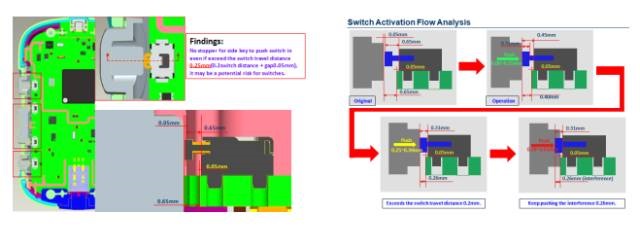

四、干涉分析

干涉是产生机械应力风险最大的因素。因此,针对轻触开关的相关结构部件进行了DFA分析,并通过有限元FEA分析对不同的设计方案进行模拟比较,以确定降低机械应力的优化方案。通过分析,DFA分析人员发现原有设计存在过度机械应力的潜在问题。由于没有恰当的极限停止位置的设置,轻触开关存在0.25mm的过压距离,这为过度机械应力的产生提供了可能。DFA分析人员通过与设计人员进行讨论确定了三种解决方案:

将轻触开关处的PCB边缘向外延伸

2、在背光板壳体处加筋

3、轻触开关贴装位置向板内移动

对无限位和有限位的设计分别做了有限元分析,有限位的位移减少了29%,剪切应力减少了20%。限位吸收了开关触发过程中作用于引脚焊点上的大部分应力。这也证明了增加限位的必要性。

剩下的失效分析和解决方案会在《翘起和焊点开裂分析(二)》中进行介绍。